Production

Introduction

Cette application permet de gérer la production. Vous retrouverez ici la création et gestion des nomenclatures, des gammes et des postes de charge. Les nomenclatures ont une arborescence illimitée. Vous pourrez créer vos ordres de production, de fabrication et planifier votre production. L’application gère la planification à capacité finie et infinie. L’application de production fonctionne avec l’application de gestion des stocks. Le calcul des besoins vous permet de générer des ordres de fabrication en prenant en compte l’état des stocks actuels, les prévisions, et les commandes en cours et à venir. La réservation des composants et la planification du stock futur sont réalisées à la planification de l’ordre de fabrication, et l’utilisation des composants et les mouvements de stock correspondants aux produits finis et aux rebuts, à la réalisation de l’ordre de fabrication. La gestion des numéros de suivi est possible dès le stade de la production, et se gère manuellement ou automatiquement.

Mots clés : - Nomenclature : en production, la nomenclature est le document qui décrit la liste de tous les ingrédients ou composants entrant dans la composition d’un produit, ainsi que les quantités nécessaires de chaque composant pour obtenir 1 unité du produit. La structure d’une nomenclature peut être plus complexe lorsque sa composition regroupe différents niveaux de produits semi-finis qui peuvent chacun être décrits par une sous-nomenclature particulière. - Gamme : une gamme décrit l’ensemble des opérations nécessaires à la fabrication des produits (finis ou semi-finis). Chaque opération d’une gamme est associée à un poste de charge. - Poste de charge : un poste de charge peut être constitué de machines, de ressources humaines ou des deux. On indique la durée moyenne des opérations ainsi que les coûts. - Ordre de production : un ordre de production permet de regrouper plusieurs ordres de fabrication. - CBN : le calcul des besoins nets permet selon l’état actuel du stock, les commandes en cours, les besoins en production et les prévisions établies de générer des propositions d’achat et/ou de production que vous pouvez décider de valider ou non. - Rebut : le processus de production peut engendrer des produits résiduels, qui sont considérés comme des rebuts. Vous avez la possibilité de prendre en compte ces rebuts, pour ainsi générer à la fin de la production un mouvement de stock de sortie des rebuts.

Produits : Affiche uniquement les produits dont la méthode d’approvisionnement est “Produire” et “Acheter et Produire”.

Gammes : Affiche les gammes et permet d’en créer de nouvelles.

Nomenclatures : Affiche les nomenclatures et permet d’en créer de nouvelles.

Ordres de production : Affiche les ordres de production et permet d’en créer de nouveaux. Un ordre de production peut regrouper plusieurs ordres de fabrication.

Ordres de fabrication : Affiche les ordres de fabrication et permet d’en créer de nouveaux.

Opérations de fabrication : Affiche toutes les opérations de production, quel que soit leur statut.

Opérations planifiées : Affiche le planning des opérations planifiées.

Opérations réelles : Affiche le planning avec les dates réelles auxquelles les opérations de production ont été effectuées.

Charge par machine : Affiche sous forme de graphiques les charges prévisionnelles par machines.

Besoin matière : Permet de générer les besoins en composants pour réaliser les OF.

Rapports : - Production : Rapports sur la production d’un point de vue global. - Utilisateur : Rapports sur la production par utilisateur.

Configurations : Postes de charge : Affiche les différentes ressources nécessaires à la production (types de postes de charge Homme et machine) et permet d’en créer de nouvelles / Machines : Affiche les machines utilisées lors de la production et permet d’en créer de nouvelles et de les configurer / Types de machine : Affiche les types de machines / Groupes de coût : Permet de créer des groupes de coûts (coûts de fabrication, coûts indirects…). / Ordres de fabrication permanents : Permet de créer des OF afin de saisir des activités qui ne sont pas liées directement à la production (ex : visite médicale, réunion…) / Configurateurs : Modèle de configurateur : Permet d’afficher et de définir des modèles de configurateurs ; Configurateurs : Affiche les configurateurs générés et donne la possibilité d’en créer manuellement, Configurateur de nomenclature : Affiche les configurateurs de nomenclatures, Configurateur de gamme : Affiche les configurateurs de gammes, Configurateur de phase : Affiche les configurateurs de phases / Raisons d’annulation : Permet de créer des raisons d’annulation des OF.

Les produits

Configurer un produit

Production > Produits

Vous devez obligatoirement renseigner un code, un nom et un type de produit. Vous pouvez indiquer un numéro de version du produit et une unité de stockage. L’onglet Achat/Coût permet de gérer les coûts de revient et d’achat le cas échéant. Il est possible d’inclure ce produit dans le processus de comptabilité analytique (case à cocher dans l’onglet comptabilité). Un numéro de suivi est configurable dans l’onglet dédié. L’onglet colisage va permettre de définir des éléments nécessaires à l’emballage et au transport de ce produit. Vous pouvez associer à votre produit une nomenclature par défaut, au niveau de l’onglet information production. Vous pouvez insérer la photo de votre produit et y associer un code-barres à condition d’avoir activer l’option au sein des config applicatives.

Vous pouvez générer un ordre de production directement depuis une fiche produit, onglet Information production, en cliquant sur le bouton “Créer ordre de production”

Le type de valorisation (manuel, PMP, dernier prix d’achat,…) est à définir au niveau du champ type de coût.

Les nomenclatures

Production > Nomenclatures

Il s’agit de la décomposition d’un produit en ses sous-ensembles, pièces élémentaires et matières premières, avec le nombre d’unités de chaque constituant nécessaire à la fabrication d’une unité de produit fini.

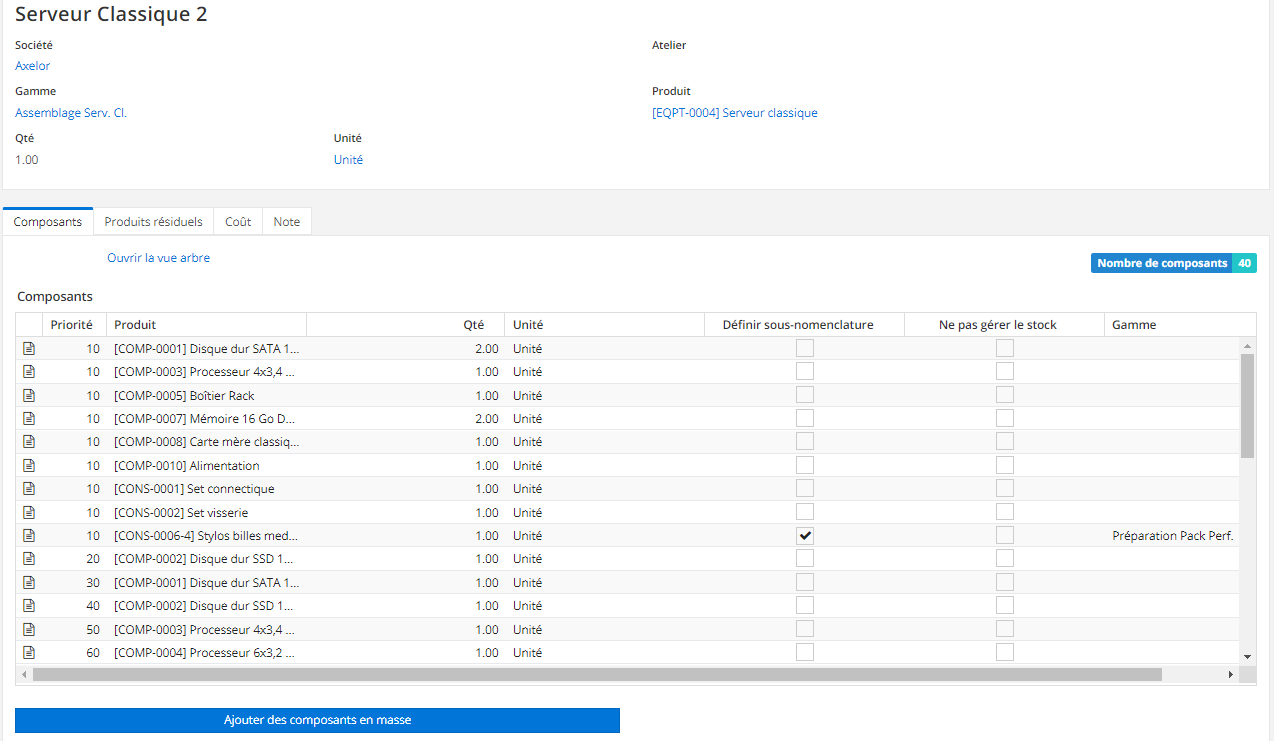

Créer une nomenclature

Dans l’onglet “Composants”, vous choisissez un produit. Si ce n’est pas une matière première, il faut décocher la ligne matière première, et vous pourrez ajouter des composants et sous-composants, permettant ainsi de créer une arborescence infinie. Si un produit est défini en tant que matière première, ce produit ne pourra pas intégrer de nomenclature.

Vous pouvez intégrer des nomenclatures en cascade sans limite et vous pouvez lister les produits résiduels. Au sein des config applicatives une option vous permet de soustraire le coût des produits résiduels.

Depuis les Config applicative vous avez accès à plusieurs options qui concernent les nomenclatures : - activer la gestion des versions de nomenclatures et ainsi garder un historique de chaque version - définir le nombre de décimales pour les quantités des nomenclatures - gérer les produits résiduels sur la nomenclature.

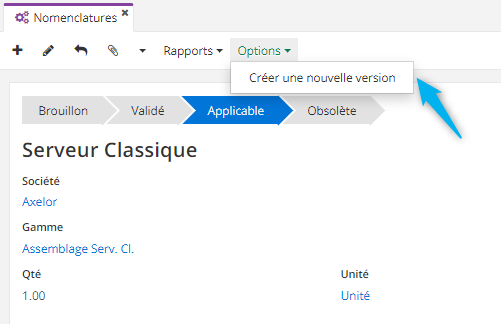

Gérer les versions des nomenclatures

Il est possible de créer des versions à partir d’une nomenclature pour récupérer la liste des composants de la nomenclature mère. Il faut activer au préalable l’option “Gérer les versions de nomenclatures” dans les configurations. Il est aussi possible d’archiver une nomenclature : celle archivée permet de conserver l’historique afin d’assurer un suivi ultérieur.

Gérer des nomenclatures personnalisées

Depuis une commande client concernant un produit fabriqué et relié à une nomenclature, sur une ligne de devis/commande, à l’onglet “Configuration”, cliquez sur le bouton “Nomenclature personnalisée”. Dans le champ nomenclature, cliquer sur le crayon afin de faire apparaître la nomenclature pour pouvoir la modifier. La nomenclature créée pourra être consultée via l’entrée de menu “Nomenclatures personnalisées” et pourra réutilisée pour d��’autres commandes.

Les gammes

Production > Gammes

Une gamme répertorie toutes les phases d’élaboration d’une pièce jusqu’à son stockage.

Les gammes

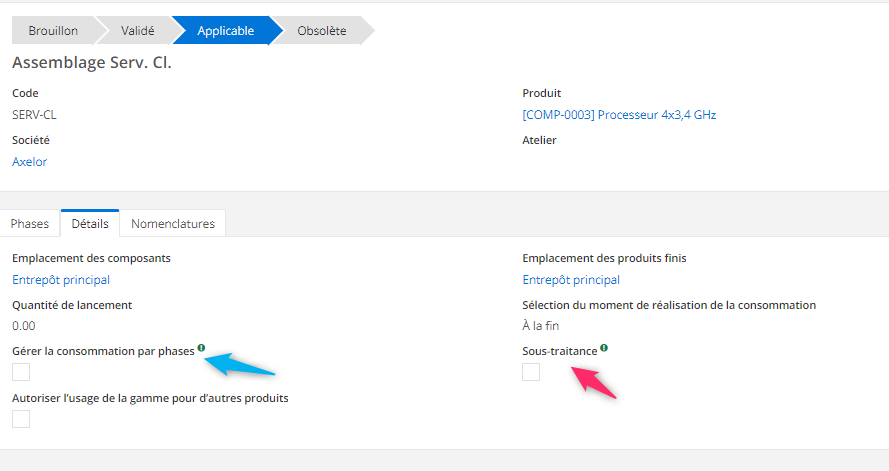

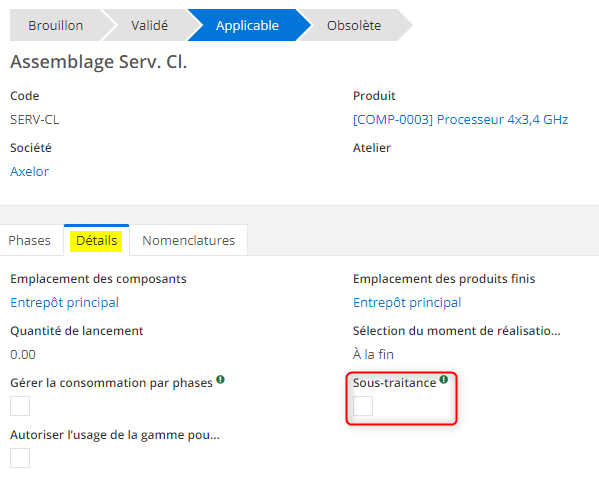

Vous devez obligatoirement nommer une gamme, la rattacher à un produit et définir l’emplacement source des composants (onglet “Détails”). Vous pouvez éventuellement y associer un atelier et une ou des nomenclatures. Il est possible d’indiquer qu’une gamme est sous-traitée (onglet “Détails”).

Créer une gamme

Vous devez obligatoirement nommer une gamme, la rattacher à un produit et définir l’emplacement source des composants (onglet “Détails”). Vous pouvez éventuellement y associer un atelier et une ou des nomenclatures. Il est possible d’indiquer qu’une gamme est sous-traitée (onglet “Détails”).

La gestion par phase (si cochée), permet d’approvisionner le stock de la phase suivante uniquement quand la phase précédente est terminée.

Dans les Config applicatives plusieuirs options concernent les gammes : - gérer les versions de gamme permet d’activer la gestion des versions de gamme et d’en garder ainsi un historique - gérer la production à l’affaire permet d’associer des ordres de production et de fabrication à des affaires et ainsi les facturer.

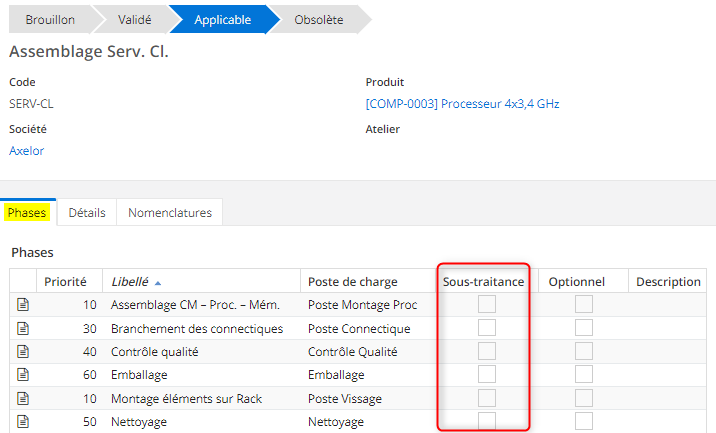

Créer une phase de gamme

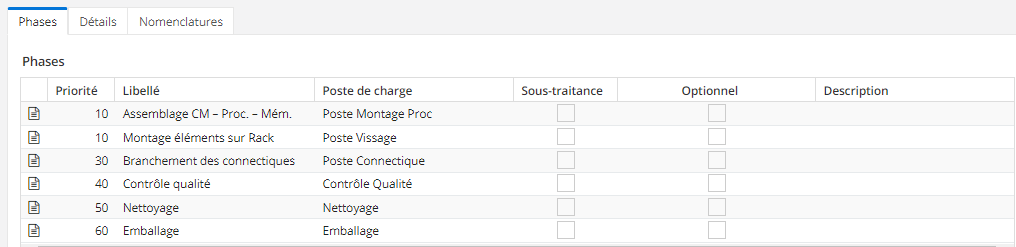

Une gamme est constituée de plusieurs phases.

Les phases se créent à partir de l’onglet “Phases” d’une gamme. Une phase est associée à un poste de charge, et vous pouvez indiquer si cette phase est sous-traitée. Vous devez pour chaque phase indiquer une priorité, qui permettra d’indiquer l’ordre des différentes phases.

Gérer des gammes de sous traitance

Dans une fiche de gamme, à l’onglet “Détails”, vous pouvez indiquer que cette gamme est sous-traitée grâce à une case à cocher.

Distinguer les emplacements de production sur une gamme

Dans une fiche de gamme, à l’onglet “Détails”, vous pouvez déterminer un emplacement de stock pour les composant et pour les produits fini.

Les postes de charge

Production > Configuration > Postes de charge

Ils résultent de la combinaison de plusieurs postes de travail pour réaliser une action de production déterminée.

Au niveau des Config applicatives, l’option “Produit par défaut des postes de charge” permet de définir un produit par défaut dans le paramétrage des coûts des postes de charge.

Créer un poste de charge

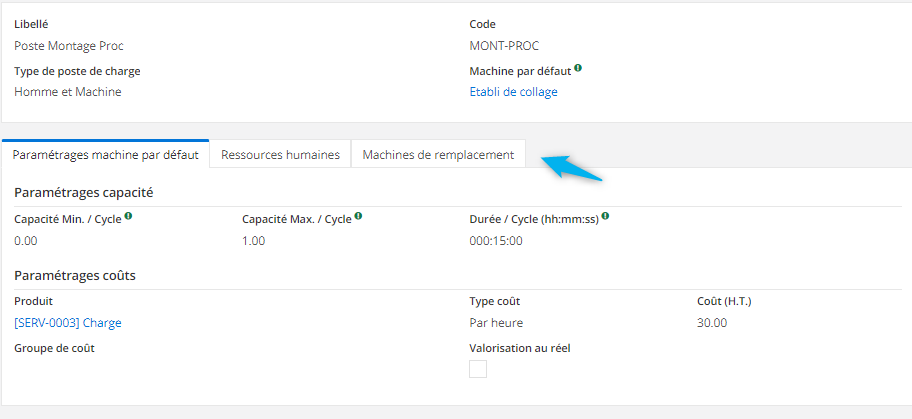

Il est obligatoire de renseigner un libellé. Vous pouvez associer un produit ou un groupe de côut à un poste de charge. Il est aussi possible de le valoriser au réel. Un poste de charge peut être de 3 types : homme, machine, homme et machine

Sur un poste de charge, vous pouvez indiquer une machine de remplacement au cas où une machine tomberait en panne ou devrait être arrêtée, dans l’onglet “Machines de remplacement”.

Les profils d’employés se créent dans les “Services” (référentiel). Il s’agit d’un service de type “Activité” (case à cocher). Les machines se créent préalablement dans l’onglet “Machines” dans configuration. Les capacités de la machine sont paramétrables, ainsi que les coûts associés. Les disponibilités en terme de planning sont paramétrables, ainsi que les temps de démarrage, temps entre 2 cycles et temps de clôture.

Gérer un groupe de machines de remplacement

Production > Machines types

Permet de sélectionner de façon aléatoire une machine de remplacement dans un panel de machines du même modèle

Définissez un nom, éventuellement code et spécifiez l’emplacement de la machine.

Suivre l’évolution de la charge machine

Production > Charge par machine

Cette entrée de menu vous donnent accès à deux tableaux de bord qui vous permettent, sur une plage de dates données, de visualiser graphiquement l’évolution de la charge prévisionnelle, par machine, par heure, et par jour.

Le processus de production

Créer un ordre de production

Production > Ordres de production

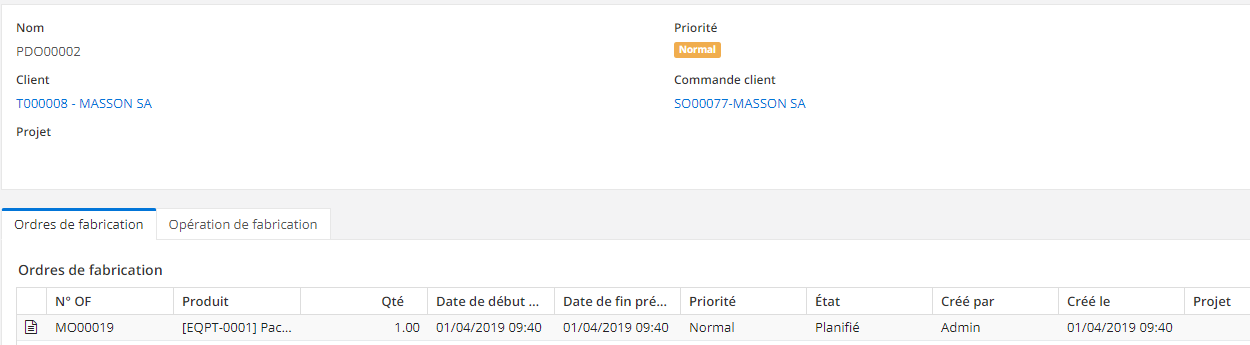

Vous devez obligatoirement renseigner un nom. Vous pouvez définir un niveau de priorité et relier cet ordre de production à un client et/ou une commande client.

Vous pouvez également générer un ordre de production depuis une commande client au statut “Commande confirmée”. En cochant l’option “Générer les ordres de production automatiquement” dans les configurations de l’application, les ordres de production peuvent être générés automatiquement à la confirmation de la commande. Il est également possible de créer un ordre de production depuis une fiche produit, à l’onglet “Informations de production”. Enfin dans l’application stock, le calcul des besoins peut vous proposer de générer des ordres de production.

Un ordre de production peut regrouper plusieurs ordres de fabrication.

Vous devez avoir au préalable activ�é l’option “Gestion de ordres de production depuis les commandes clients” dans les configurations de l’application Production.

Créer un ordre de fabrication

Production > Ordres de fabrication

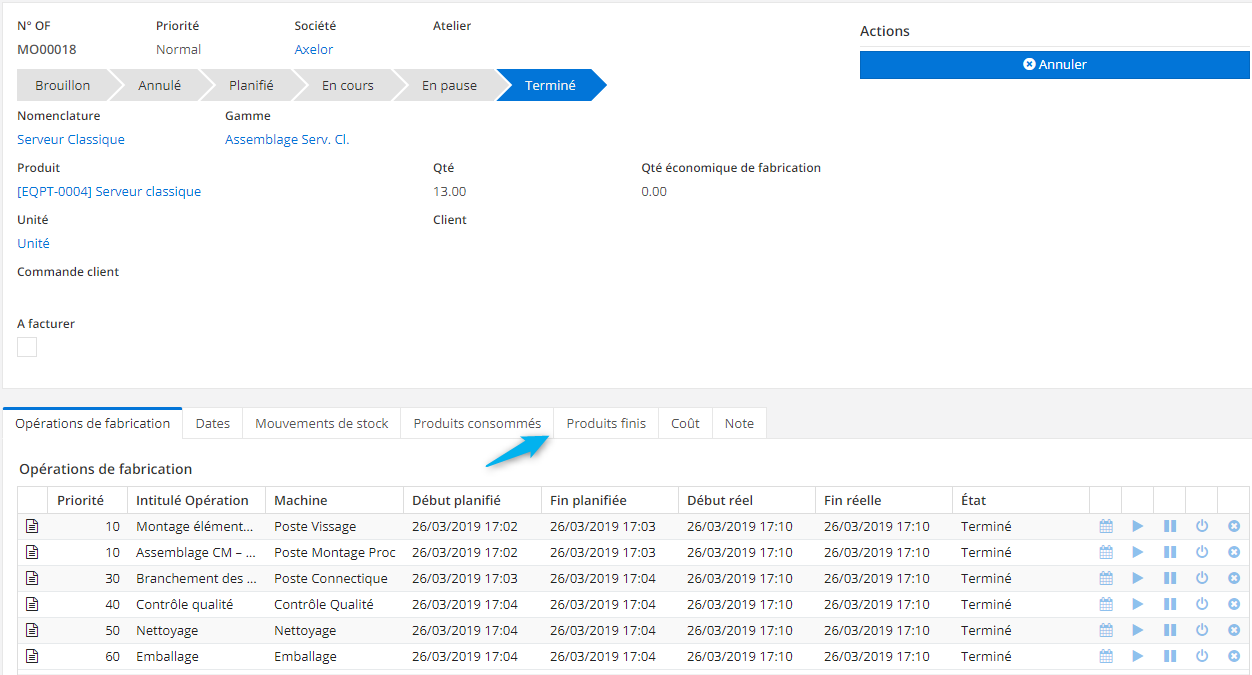

Il est obligatoire de renseigner la nomenclature et la gamme liées à cet ordre de fabrication, ainsi qu’une quantité à fabriquer. Il est possible de lier cet ordre à un client et/ou une commande client. L’onglet “Pré-remplir les opérations” permet de générer automatiquement les opérations en fonction de la gamme choisie. Vous pouvez renseigner des dates prévisionnelles. Pour finir cliquez sur “Planifier”. Vous pouvez alors voir votre ordre de fabrication de façon calendaire. Il est possible de planifier chaque opération séparément, en cliquant sur l’icône “Calendrier” présente sur chaque ligne de l’ordre de fabrication. Pour lancer votre ordre de fabrication il vous suffira de cliquer sur le bouton “Démarrer”.

Les ordres de fabrication peuvent être créés à partir d’un ordre de production. Dans les onglets “Produits consommés” et “Produits finis” de l’ordre de fabrication, il est possible de modifier les quantités des produits, ligne par ligne.

L’option “Gérer la consommation par opération” va permettre de réaliser chaque mouvement de stock (par exemple de l’entrepôt vers le site de production) au début de chaque phase. Si cette case est décochée, tous les mouvements de stock nécessaires à la production sont réalisés à la date de début de la production. Si la production est sous-traitée, vous devez cocher la case “Sous-traitance”.

Au sein des config applicatives une option vous permet de faire figurer les dates planifiées sur les ordres de fabrication.

Gérer les stocks nécessaires à la production

Gérer l’homologation en fin de processus

Production > Configuration > Product approvals

Vous pouvez créer ici des types d’homologation en fin de processus de production. Définissez un code et/ou un nom. Eventuellement vous pouvez renseigner une description.

Si vous cochez la case “Contrôle à la réception”, cela aura pour effet de cocher automatiquement la même case sur la fiche des produits concernés.

Calculer des temps passés sur un OF

Production > Ordres de fabrication > Opération

Depuis un OF, sur une opération de fabrication, vous pouvez renseigner un ou plusieurs employés qui sont intervenus sur cette opération.

Dans le panel à droite “Durées d’ordre de fabrication”, vous pourrez ainsi tracer chaque départ et arrêt de la production.

Gérer les codes barres par opération

Cette option permet de faire apparaître un code barre pour chaque opération de fabrication d’un OF.

La génération de code barre d’un produit doit être activée dans Config applicative > Gestion des app > Base. Il est possible de choisir ici un format de code barre. Les différents formats se configurent dans Config applicative > Données générales > Barcode type configurations.

Créer des numéros de suivi pour la production

Fiche produit > Onglet Numéro de suivi

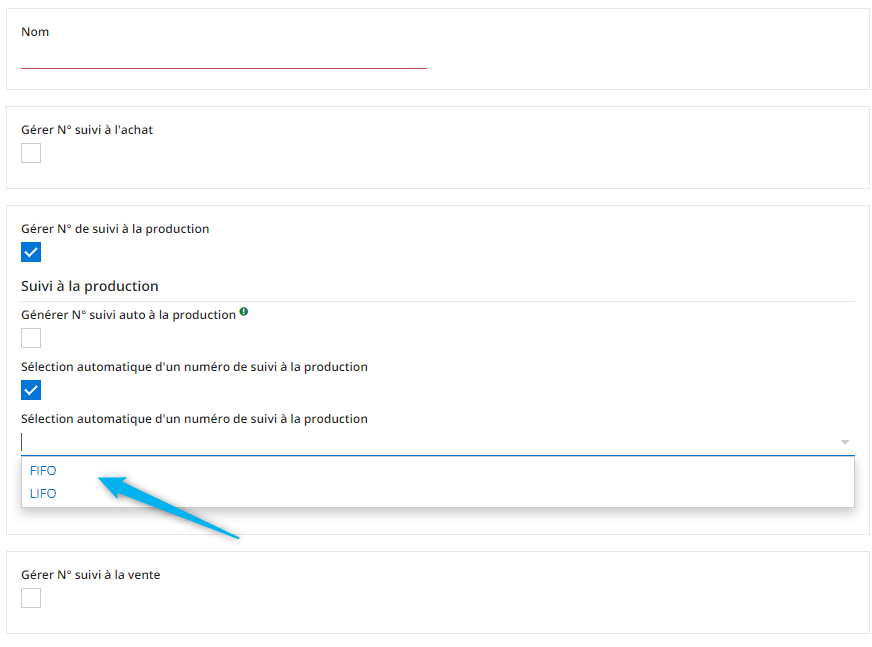

La case à cocher “Générer N° de suivi auto…” vous permet de déclencher une génération automatique du numéro de suivi à partir d’une séquence paramétrable. La case à cocher “Sélection automatique d”un numéro de suivi à la production" vous permet de définir la méthode de gestion du stock FIFO ou LIFO La quantité par lot permet de renseigner la quantité (en unité de produit) de produit qui sera regroupée en lot sous un même numéro de suivi.

Les numéros de suivi peuvent être générés de façon manuelle ou automatique (depuis des séquences paramétrables)

Les numéros de suivi peuvent être créés à l’achat, à la vente ou à la production

Paramétrez vos séquences depuis Config applicative > Données générales > Séquences.

Gérer les prélèvements pour contrôle sur la production

Gérer les OF de désassemblage

C’est un OF classique avec une gamme d’opérations dédiées au désassemblage.

Seule la nomenclature sera différente, avec un seul produit consommé et autant de pièces récupérées que de ligne dans le tableau des produits résiduels

Cela nécessite que l’option “Gérer les produits résiduels sur la nomenclature” soit activée dans Config applicative > Gestions des app > Production > Nomenclature.

Réaliser une déclaration partielle de prod

La déclaration partielle de production va permettre de pouvoir expédier des produits finis avant la fin de la réalisation total de l’OF.

Sur un OF en cours, vous pouvez cliquer sur le bouton “Terminer partiellement” et indiquer la quantité déjà fabriquée.

Générer un état des composants manquants sur les OF

Production > Besoin matière

Le besoin matière regroupe les besoins en matières premières pour réaliser les OF planifiés.

Cette option permet de connaître l’ensemble des manquants par OF et/ou par produit ainsi que les emplacements de stock ayant de la disponibilité. Il est possible de générer plusieurs impressions en fonction de si l’on souhaite faire apparaître toutes les quantités y compris celles à zéro, ou non (booléen “Afficher tous les besoins”), et/ou si l’on souhaite classer les besoins matière par OF ou non (booléen “Afficher les besoins matière par OF”) Il est nécessaire de choisir au moins un emplacement de stock.

Etablir des OF permanents

Production > Configuration > Ordres de fabrication permanents

Permet de saisir des temps qui ne sont pas en lien direct avec la production (réunion, visite médicale,…).

La création de l’OF permanent suit le même processus que pour un OF classique.

Vous devez nécessairement avoir créé une gamme pour pouvoir générer un OF permanent.

Emettre des notifications par email

Vous devez au préalable avoir configuré votre compte email ainsi que vos modèles d’email.

Au niveau des Config applicatives de la production, par société, vous avez accès à 2 options : “Envoyer un email lors de la fin de l’ordre de fabrication” ou “Envoyer un email lors de la fin partielle de l’ordre de fabrication”.

La planification de la production

Gérer les capacités finies et infinies

Calendrier des opérations planifiées de production

La consommation

Gérer les quantités et produits consommés et produits après lancement d’un OF

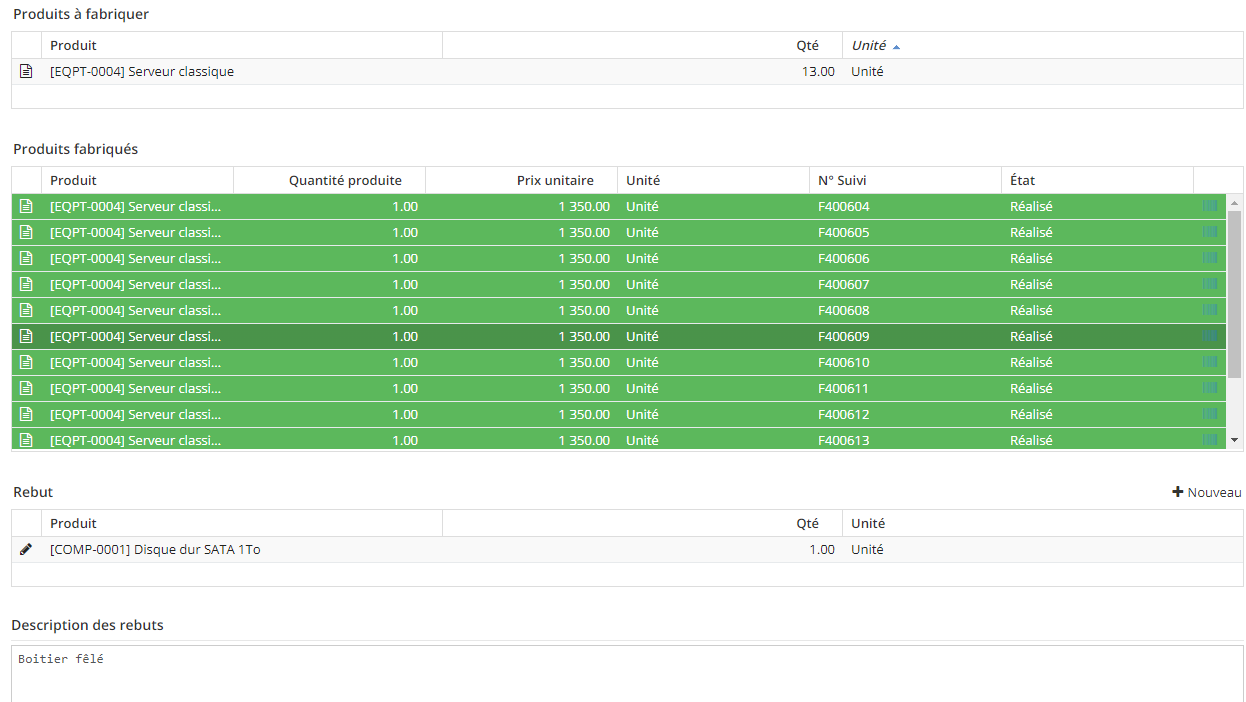

Gérer les rebuts et produits résiduels

Une fois qu’un ordre de fabrication est au statut “Terminé”, dans l’onglet “Produits finis”, vous pouvez gérer les rebuts. Vous pouvez rajouter manuellement des produits dits rebuts en cliquant sur “Nouveau”.

Si dans la nomenclature utilisée sont indiqués des produits résiduels, ils se retrouveront automatiquement dans la liste des rebuts à la fin de la production.

L’option “Gérer les produits résiduels sur la nomenclature” doit avoir été activée au préalable.

Les coûts de production

Créer des groupes de coût

Production > Configuration > Groupes de coût

Définissez un nom et un code et sélectionnez un type de coût. Un groupe de coût pointe vers un type de coût. Il y a 3 types de coûts : Direct sur matière : coût direct qui concerne les matières premières nécessaires à la production. Direct sur fabrication : coût direct qui concerne la production en elle-même. Indirect : coût indirect que l’on souhaite répercuter sur le coût de production.

Etablir une feuille de coût

sur nomenclature et sur OF (au réel)

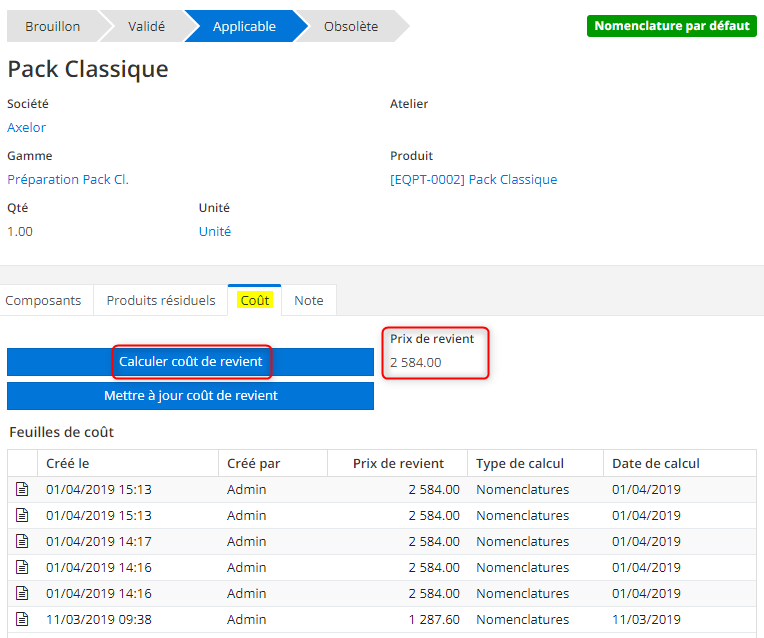

Calculer le coût de revient

Depuis une nomenclature, dans l’onglet “Coût”, cliquez sur le bouton “Calculer coût de revient” Le coût de revient est calculé automatiquement en prenant en compte le coût d’achat des différents produits nécessaires à la production, ainsi que les coûts de chaque phase de production.

En cliquant sur la flèche en début de ligne vous pouvez ouvrir une vue arborescente pour accéder aux détails de la feuille de coût.

Il est possible de mettre à jour à tout moment le coût de revient en cliquant sur le bouton correspondant. Vous pouvez éditer cette feuille de calcul.

Facturer des OF dans le cadre d’une affaire

Cochez la case “A facturer”, sur l’OF, pour pouvoir ainsi facturer la production. Cette option permet également d’imputer les feuilles de temps d’un utilisateur sur des ordres de fabrication. Sur la fiche employé, dans l’onglet “Feuilles de temps”, il y a le champ “Feuilles de temps imputées sur”, et vous pouvez sélectionner “Feuilles de temps imputées sur OF”.

L’option “Gérer la production à l’affaire” doit être au préalable activée dans les configurations de l’application de production ainsi que l’option “Activer les feuilles de temps pour les OFs”.

Calculer les encours de fabrication

La sous-traitance

Production > Gammes

La sous-traitance

Dans la gamme, vous devez cocher la case “Sous-traitance” en en-tête si toutes les phases sont sous-traitées.

Si seulement certaines phases sont sous-traitées, il faut cocher la case “Sous-traitance” seulement sur les phases qui seront sous-traitées.

A la création de l’ordre de fabrication, la case “Sous-traitance” sera alors automatiquement cochée si la gamme choisie indique que la production ou une partie de la production sera sous-traitée.

Le calcul des besoins en production

Les configurateurs

Pour pouvoir utiliser les configurateurs de nomenclatures et de gamme, vous devez au préalable activer l’option correspondante au sein des config applicatives du module Production.

Production > Configuration > Configurateurs

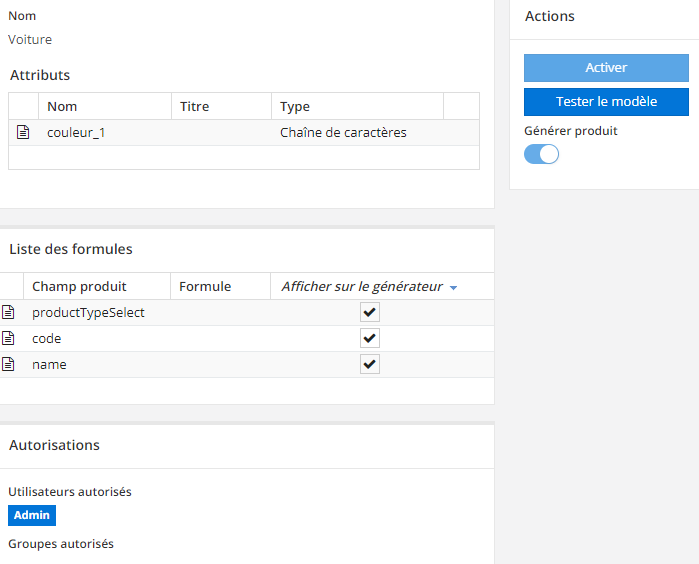

Dans un premier temps, on choisit un nom au produit généré, puis on ajoute l’un après l’autre chaque attribut. La création d’un attribut permet de préciser de nombreux paramètres, notamment le type du champ, sa valeur par défaut, de le cacher ou le rendre éditable sous certaines conditions.

Créer un attribut du modèle

Créer un modèle de configurateur consiste à définir un nouveau produit dynamique qui évoluera en fonction de différents attributs que l’on choisira. Créer un modèle est donc réservé à la personne qui configurera le logiciel.

Il existe une limitation du framework qui oblige à donner un nom unique pour tous les modèles aux attributs. Il est ainsi conseillé de nommer les attributs suivant un modèle similaire à [nom du modèle de configurateur]_[nom de l’attribut].

Cet attribut peut également être un lien vers d’autres objets. On peut également aller jusqu’à préciser une action qui s’exécutera lors du changement de l’attribut.

Créer une formule du modèle

Une fois que l’on a défini le nom du modèle et ses attributs, il faut déterminer comment ses attributs agissent sur les champs de l’objet “Produit à générer”.

Pour cela, on a accès à des objets “Champs calculés sur le configurateur”. On a accès à tous les champs d’un Produit, et l’on détermine à l’aide d’un script les valeurs de ces champs. On peut utiliser dans le script les valeurs des attributs définis précédemment. On a également accès à une syntaxe plus complète, pour obtenir la date du jour, l’utilisateur en train d’éditer, les configurations actuelles de la société et des modules, voire créer directement des requêtes en base de données.

Il faut obligatoirement créer une formule pour le champ code, et une pour le champ “Name” du produit. En effet, ces champs sont requis pour la génération du produit. Enfin, il faut préciser quels champs produits seront montrés pendant l’édition d’un configurateur, les autres champs servant uniquement à générer le produit.

Créer d’un configurateur

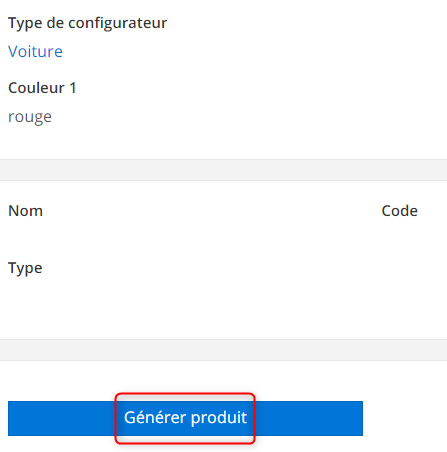

Après avoir terminé la configuration d’un modèle et l’avoir activé, on peut générer un configurateur.

Sur ce configurateur apparaissent les attributs définis et les champs produits censés être affichés. A chaque changement de valeur sur les attributs, les champs produits se mettent à jour. Après avoir choisi des valeurs pour le configurateur, on peut générer le produit en utilisant le bouton correspondant. Le configurateur contient également un configurateur de nomenclature.

Créer un configurateur de nomenclature

Il permet de définir une nomenclature en utilisant des formules se basant sur les attributs du configurateur.

Après avoir créé ce configurateur de nomenclature, on pourra ainsi le lier au configurateur et générer une nomenclature de manière dynamique. Pour définir la gamme, on peut choisir une gamme déjà existante, écrire une formule ou utiliser un configurateur de gamme.

Créer un configurateur de gamme

Le configurateur de gamme est composé quasiment exclusivement d’une liste de configurateur de phase de gamme.

Créer un configurateur de phase de gamme

Le configurateur de phase est lié à la gamme. Toujours en se basant sur des attributs, on peut calculer certains champs d’une phase pour avoir une phase en partie dynamique, qui sera générée depuis le configurateur.

Gérer les ateliers

Vous pouvez créer des emplacements de stock de type atelier à condition d’avoir activé l’option correspondante au sein des config applicatives du module Production. Au niveau des configurations du module production un sous-menu atelier apparait et vous permet de configurer vos ateliers. A l’onglet configuration le bouton “Utilisable pour la production” est automatiquement coché ainsi que le bouton “Atelier”.